Das metallische Trägermaterial (Stahl oder Aluminium) wird als Band (Coil) vom Walzwerk angeliefert. Aluminiumcoils wiegen 5 bis 6 Tonnen, Stahlcoils bis zu 20 Tonnen.

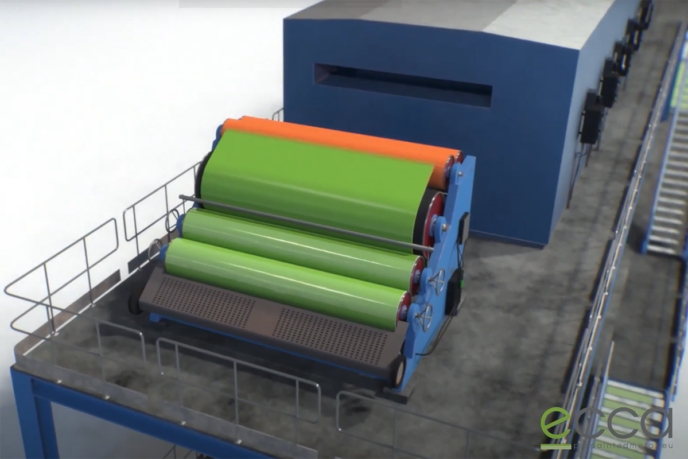

Das Coil wird am Anlageneinlauf platziert und dort mit konstanter Geschwindigkeit abgerollt, durchläuft dann die verschiedenen Vorbehandlungs- und Beschichtungsstufen und wird schließlich wieder aufgerollt. Dank zweier Bandspeicher am Anfang und am Ende der Anlage kann der Prozess kontinuierlich ablaufen: Sie erlauben das Einsetzen eines neuen Coils durch Bandheften (und das Abnehmen des fertigen Coils) ohne Bremsen oder Anhalten der Anlage.

Eine moderne Coil-Coating-Anlage verfügt über folgende Prozessschritte:

- Mechanisches Anheften des neuen Coils an das ablaufende

- Bandreinigung

- Oberflächenvorbehandlung durch chemische Umwandlung

- Bandtrocknung

- Ein- oder beidseitiger Grundierungsauftrag

- Durchlaufen des ersten Trockners (15 bis 60 Sekunden)

- Kühlstrecke

- Ein- oder beidseitige Decklackbeschichtung

- Durchlaufen des zweiten Trockners (15 bis 60 Sekunden)

- Abkühlung auf Raumtemperatur

Aufrollen des beschichteten BandsNeben dem Auftragen organischer Beschichtungen ermöglicht die Anlage auch das Aufbringen von Laminierfolien.

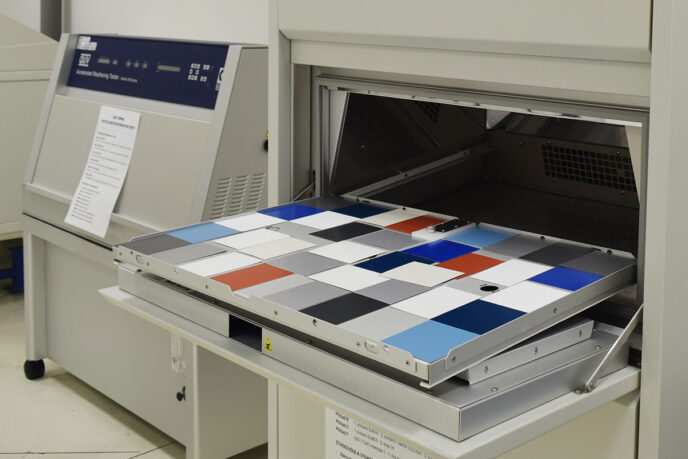

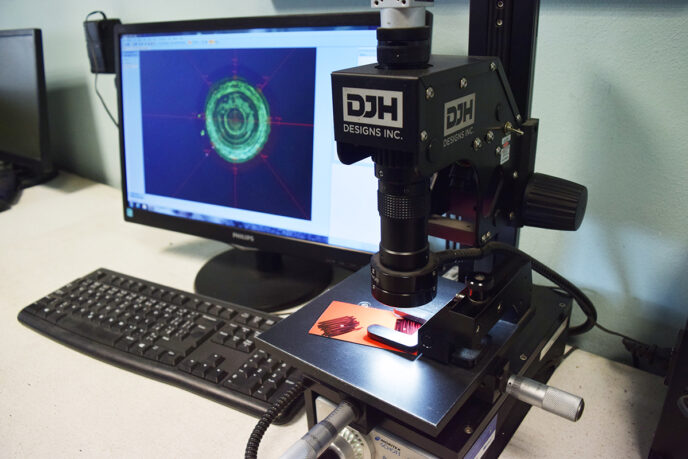

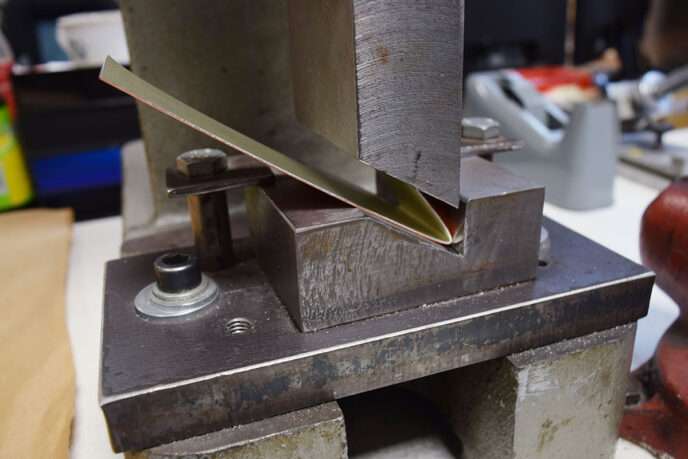

Sowohl die lackierten als auch die laminierten Bleche weisen eine hohe Beständigkeit gegenüber klimatischen, mechanischen und chemischen Einflüssen auf. Das alles testen wir für Sie im Labor und unter realen Bedingungen.