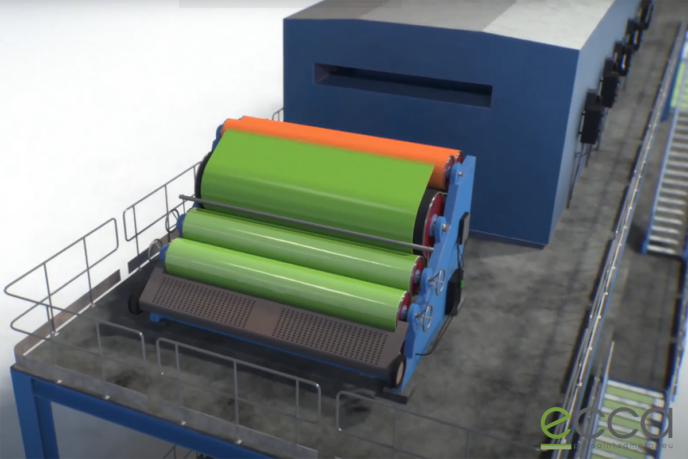

Il substrato metallico (acciaio o alluminio) viene consegnato in bobine dal laminatoio. Il peso delle bobine varia da 5-6 tonnellate per l'alluminio fino a 20 tonnellate per l'acciaio.

Il rotolo viene posizionato all'inizio della linea e poi srotolato a velocità costante, passando attraverso i vari processi di pretrattamento e rivestimento prima di essere riavvolto. Due accumulatori di nastri situati all'inizio e alla fine della linea consentono di lavorare in modo continuo, permettendo di aggiungere nuovi rotoli (e di rimuovere quelli finiti) tramite un processo di cucitura metallica senza dover rallentare o arrestare la linea.

Le seguenti fasi si svolgono su una moderna linea di rivestimento:

- Cucitura meccanica del nastro a quello precedente

- Pulizia del nastro

- Trattamento superficiale mediante conversione chimica

- Essiccazione del nastro

- Applicazione del primer su uno o entrambi i lati

- Passaggio attraverso il primo forno di polimerizzazione (da 15 a 60 secondi)

- Raffreddamento del nastro

- Rivestimento della finitura su uno o entrambi i lati

- Passaggio attraverso il secondo forno di polimerizzazione (da 15 a 60 secondi)

- Raffreddamento a temperatura ambiente

- Riavvolgimento della bobina rivestita.

Oltre all'applicazione di rivestimenti organici, la linea viene utilizzata anche per applicare pellicole di laminazione.

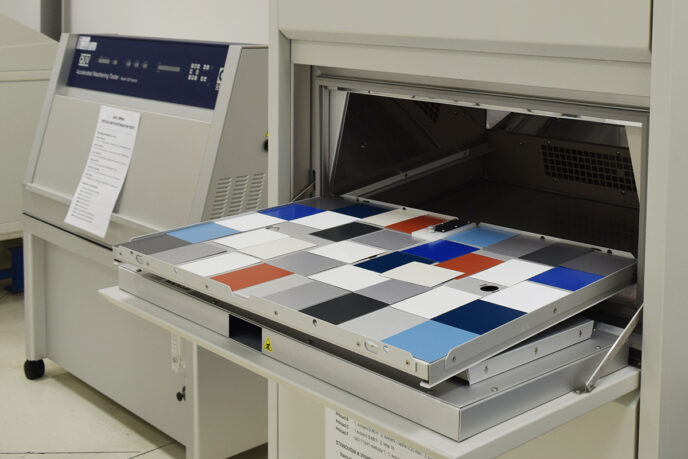

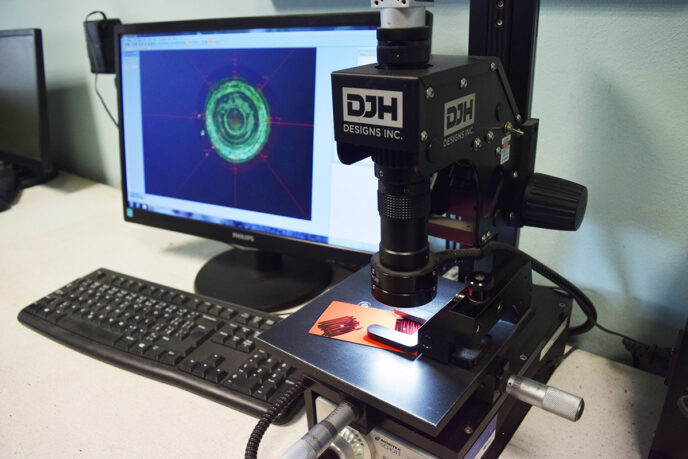

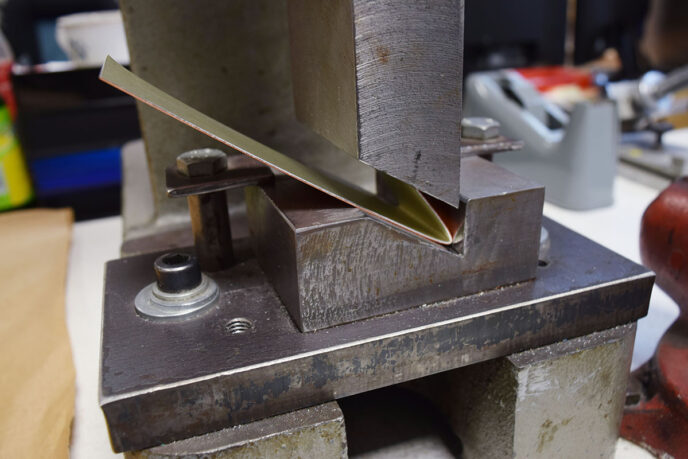

Sia le lamiere rivestite che quelle laminate hanno un'elevata resistenza agli agenti atmosferici, meccanici e chimici. Testiamo tutto questo sia in laboratorio che in condizioni reali.